精密仪器,被称为科学研究和工业生产的“眼睛”和“神经”。

7月18日举行的青岛市科技创新大会上,海克斯康制造智能技术(青岛)有限公司(以下简称“海克斯康”)的科研成果——基于微纳多传感信息融合的0.5μm(微米)超高精密四轴联动高端测量仪器的研发与应用,荣获2024年度青岛市科技进步奖一等奖。

该项目主要负责人、海克斯康制造智能大中华区执行总裁郝健表示,该研究成果将广泛应用于航空航天、汽车、新能源、医疗器械、精密制造等高端制造业,如今已达到国内领先,并可对标国际一流水平。研究成果最终目的是实现生产精密仪器的高精度测量技术自主可控和国产化替代,打破国外技术封锁和依赖进口的困境,解决国内制造业存在的高精度测量问题。

“小细节”成就“大装备”

在智能制造领域,海克斯康以精密计量技术闻名。

在智能制造领域,海克斯康制造智能技术(青岛)有限公司以精密计量技术闻名。

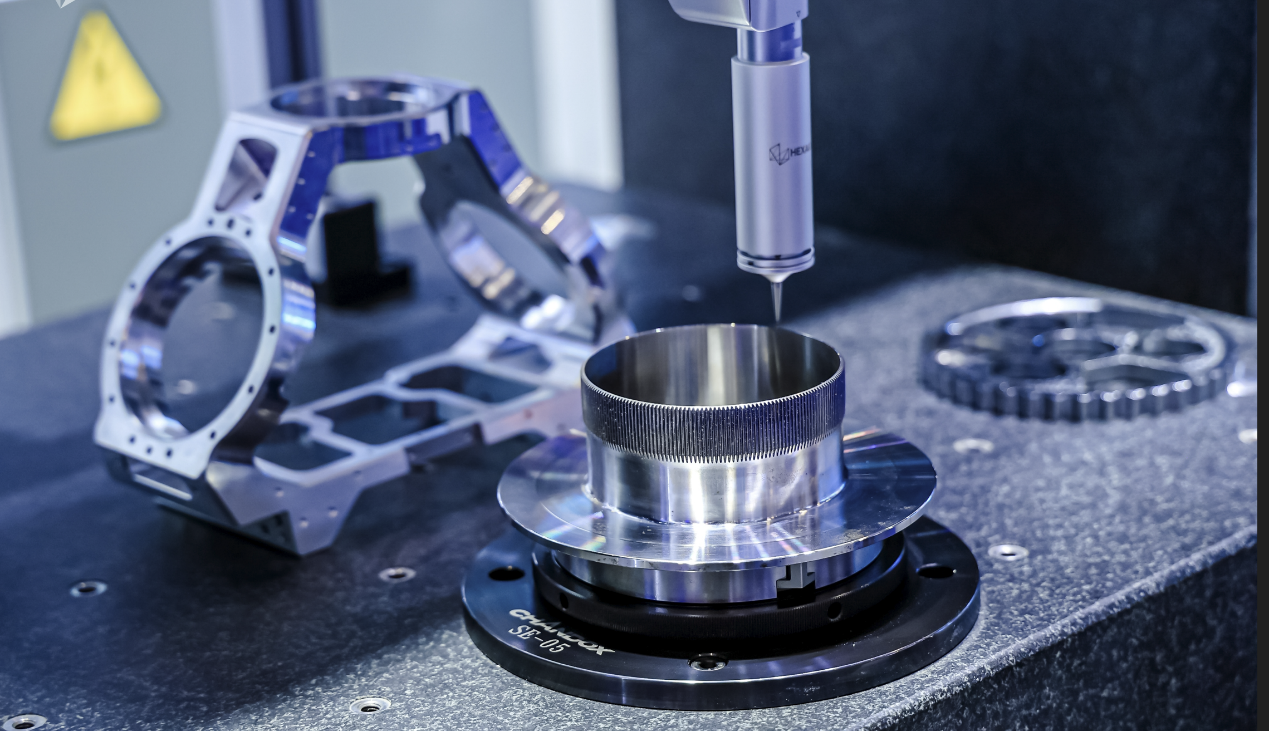

在青岛海克斯康园区的研发区域,一台看似普通的检测仪器正在进行关乎机器人性能的关键测量——RV减速器齿轮圈精度检测。RV减速器齿轮圈作为机器人关节的核心部件,其精度直接决定了机器人能否实现柔和、精准的咬合动作,进而影响机器人整体运行的安全性和可靠性。

一根成年人头发丝平均直径约为75μm,即0.000075米。

0.5μm的误差阈值,仅相当于人类头发丝直径的1/150,却如同悬在头顶的达摩克利斯之剑,决定着机器人能否安全运行。

这台设备,能在小于千分之一毫米的精度范围内捕捉产品的微小误差,在复杂曲面上测量出微纳米级的形貌变化,以每秒数千次的频率实时监控生产过程。

检测过程中,红宝石探针以微米级的精度扫描齿轮圈的复杂曲面,每秒捕捉着上千个数据点,再通过高精度算法分析精度误差,不到五分钟,就形成了完整的数字孪生报告。

“这一过程不仅需要超高的硬件精度,更依赖强大的软件算法支撑。”郝健介绍说。

这正是基于微纳多传感信息融合的0.5μm超高精密四轴联动高端测量仪器的研发与应用的精密仪器之一。

这是基于微纳多传感信息融合的0.5μm超高精密四轴联动高端测量仪器的研发与应用的精密仪器之一。

一个零部件的好坏,测量环节起到了决定性作用。

2024年12月,多家知名品牌汽车生产企业向国家市场监督管理总局备案了召回计划,宣布召回共计86.76万辆汽车。其中,不乏由于生产制造的偏差造成的安全隐患。

国内众多高精度测量机测量精度多为1.5μm,与国外先进技术有着不小的差距,以致高精度测量机主要依赖进口,这也使得中国精密检测仪器的研发亟待突破。

精密检测仪器的价值在于,它不仅确保了零部件的制造质量,更推动了智能制造向更高精度、更可靠的方向发展。没有这样的精密计量技术,现代工业的高效、精准、安全便无从谈起。

作为在全球制造业版图上占据重要位置的国家,中国要进一步提升自身的制造业竞争力,就不能在精密仪器领域长期处于“仰人鼻息”的境地。

毫厘之间见匠心

“这个项目,我们前前后后花了近十年的时间进行技术突破,也培养了一大批高精度测量装备的人才。”郝健告诉记者。

新技术要实现0.5μm的超高精度,堪比“在螺蛳壳里面做道场”。

“保持超高精度结构稳定性是研发过程的关键。”郝健介绍,项目研发过程中,团队遇到并解决了多个关键问题:面对影响超高精度结构稳定性的材料形变、热膨胀、振动等挑战,团队采用低热膨胀系数的花岗岩框并结合可以减少摩擦的多孔气浮块来提升结构刚性;设计对称横梁降低阿贝误差,使用高阻尼材料抑制振动;通过有限元仿真优化框架应力分布,确保精密检测仪器的长期稳定性。

面对影响传动系统精度的丝杠传动刚性不足、Z轴传动带易振动的问题,团队采用固定式丝杠支撑结构,减少热变形影响;优化柔性连接设计降低应力集中;提升Z轴传动带预紧力并选用高刚性材料,结合主动减振系统实时补偿振动。

“我们在青岛已经深耕了四十多年,前身为中航工业前哨科研二所,曾于1988年研发出国内第一台三坐标测量机。”郝健说。得益于年复一年的积累,郝健和他的团队取得了技术突破。“测量一个飞机发动机的叶片,测量效率可能要10分钟,使用这台设备,通过多传感器的融合技术,可以快到不到2分钟就能完成。”

2024年,工业和信息化部网站上公布的智能制造系统解决方案揭榜挂帅项目名单中,海克斯康榜上有名。他们揭榜的“基于数据和模型的质量综合管控方案”将达到“研制航空航天行业QBI质量数据分析系统,可视化图形不少于20种,质量分析算法模型不少于10种,产品不良率下降15%”的效果。

不久前,当发动机供应链面临挑战的消息传来,在中国国产C919机身上,国产航发系统关键部件的装配精度已悄然提升至微米级,中国航空航天企业不再有“测量精度焦虑”。在这背后,基于微纳多传感信息融合的0.5μm(微米)超高精密四轴联动高端测量仪器的研发与应用在其中发挥着重要作用。

“新能源电池、手机、电脑等核心零部件的检测,都会用到我们的设备。”郝健告诉记者,他们成功构建了从原材料供应、精密加工到性能测试的完整产业链,为航空航天、汽车、新能源、医疗器械、精密制造等高端制造业高质量发展提供了有力保障。

“我们的研究成果前期实现了本地化生产与推广应用,并已启动0.28微米全球精度最高三坐标测量机攻关,未来三年要让青岛造出全球最精密的‘工业之眼’。”这是目前郝健以及团队实验室正在冲刺的新纪录,这把青岛锻造的“高精度标尺”,标定着中国精密智造攀登“计量珠峰”的新坐标。

青岛财经日报/首页新闻记者 郭清鉴

责任编辑:李赛男

请输入验证码