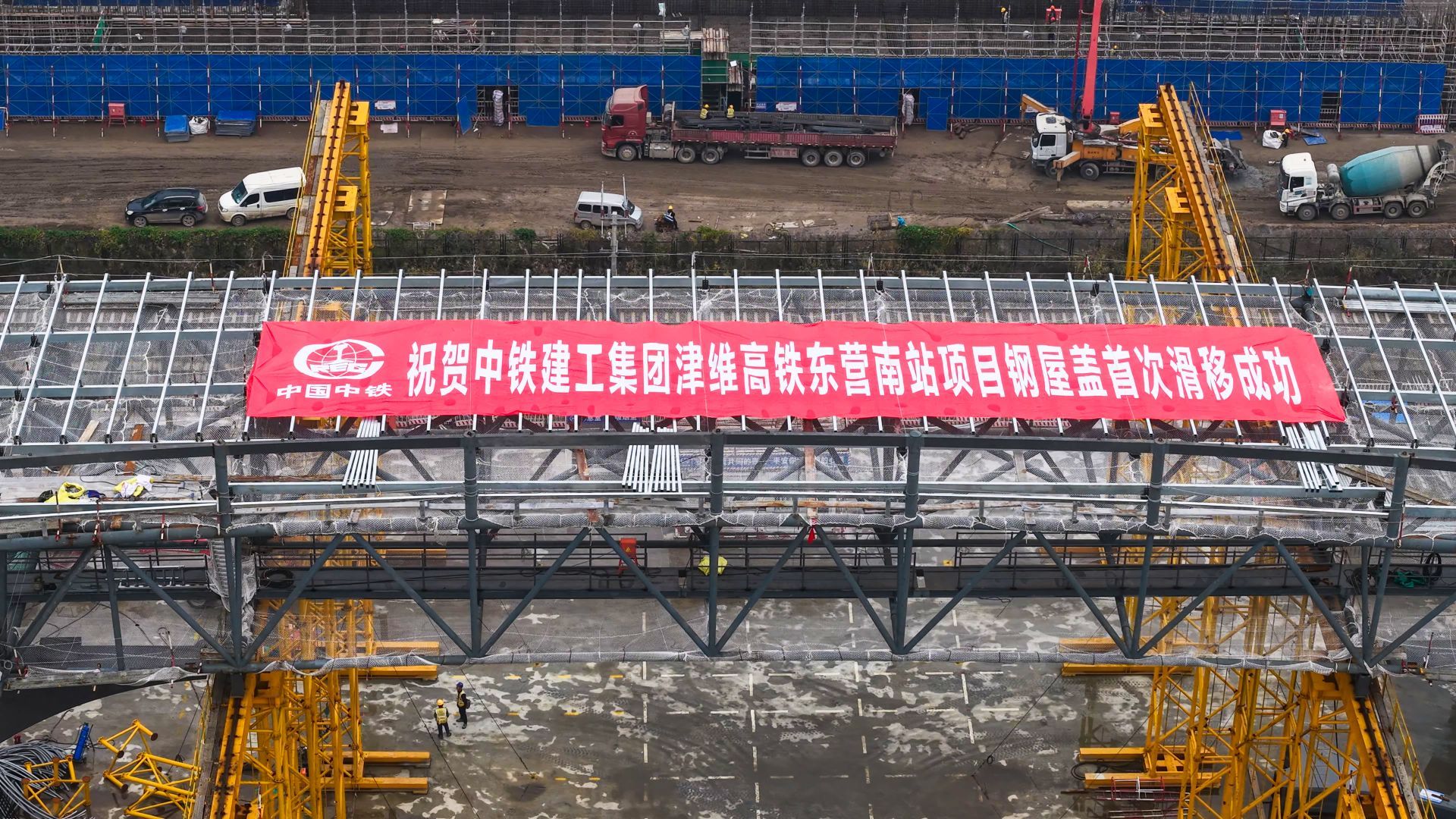

日前,中铁建工集团津潍高铁东营南站项目第一榀钢屋架拼装滑移作业顺利完成,标志着项目钢结构施工迈入关键阶段,为后续大规模钢屋架滑移奠定了坚实基础。此次首榀钢屋架的成功滑移,不仅验证了创新施工工艺的可行性,更破解了跨运营铁路施工的行业难题。

东营南站作为津潍高铁正线重要站点,总建筑面积达7.4万平方米,站场规模为7台20线,是东营市综合交通枢纽的核心组成部分。

300吨钢桁架实现毫米级精准就位

在首次滑移作业中,施工人员使用350吨履带吊将首榀钢桁架5段平稳吊装至预设滑轨,随后通过钢屋架滑移装置进行精准滑移。第一榀钢桁架重达约300吨,长度约195米,滑移过程历时约2小时,滑移长度13米。该装置由轨道梁、滑移车和液压爬行器组成,通过L形限位件与导轨的精密配合,实现了毫米级的位移控制。施工过程中,团队同步应用Tekla智慧建造技术与BIM全过程建模,结合振弦式应变传感器系统,对滑移轨迹和结构应力进行实时监测,确保了钢桁架的精准就位。首榀滑移的成功就像完成了“空中走廊”的第一块关键拼图。

“分块滑移+三步施工”破解跨线难题

东营南站项目面临的重大挑战是站房钢屋架需横跨正在运营的德大线,该区域下方有繁忙铁路干线及27.5千伏高压接触网线,安全风险与施工难度极高。为攻克这一施工难题,项目团队创新研发了“地面拼装+高空对接+高空滑移”的综合施工工艺。项目部技术人员前期通过有限元软件对桁架、滑移设施及附属设施进行全面3D建模,对新工艺新工法的可行性进行了研讨,将钢屋盖滑移区分为3个滑移单元、15个分块,设置6条滑轨。同时将滑移施工分成三步,第一步,屋盖钢桁架吊装;第二步,屋面系统安装;第三步,对屋面全系统与封檐板进行整体滑移;按以上步骤陆续施工剩余桁架单元。

成效凸显实现工期安全双丰收

传统跨线施工需长时间占用铁路“天窗点”,效率低且运营风险高,而项目团队创新采用"地面拼装+高空对接+高空滑移"工艺,先在地面完成钢屋架拼装,再通过滑移装置进行滑移,彻底避开了对铁路天窗点的占用。该项技术的应用,不依赖大型机械跨营业线作业,在保障施工人员安全的同时,也有效避免了对德大线运营的干扰,实现了安全跨线作业,极大提高了整体施工安全效率,将施工工期提前20—30天,为德大线的安全稳定运营提供了坚实保障。

国内首创为高铁建设积累新经验

此项技术为国内铁路站房施工首创,目前已经位列中铁建工集团重点课题,并通过了中国施工企业管理协会科研项目立项申报,彰显了中铁建工集团在高铁项目建设领域的创新实力与责任担当,也为我国高铁站房施工积累了宝贵的创新经验。

中铁建工集团津潍高铁东营南站项目将以此次施工工艺创新为契机,继续秉持“勇于跨越、追求卓越”的企业精神,高质量推进项目建设,为津潍高铁的顺利建成、为我国高铁事业的发展贡献更大力量。

青岛财经日报/首页新闻记者 李雯

责任编辑:李颉

请输入验证码